Standardflansche

- BOBERRY

- China

- 15-30 Tage

- 150-200 Tonnen / Monat

Standardflansche:

Die nationale Standardflanschverbindung besteht darin, zwei Rohre, Rohrverbindungsstücke oder Geräte an einem Flansch zu befestigen und zwischen den beiden Flanschen mit zusammengeschraubten Flanschkissen eine vollständige Verbindung herzustellen. Einige Armaturen und Geräte haben eigene Flansche und sind auch angeflanscht.

Die Flanschverbindung ist eine wichtige Verbindungsmethode für den Rohrleitungsbau. Die Flanschverbindung ist einfach zu bedienen und hält großen Drücken stand. Flanschverbindungen sind in industriellen Rohrleitungen weit verbreitet. In der Wohnung ist der Rohrdurchmesser klein und der Druck niedrig, und die Flanschverbindung ist nicht sichtbar. Wenn Sie sich in einem Heizraum oder einer Produktionsstätte befinden, gibt es überall angeflanschte Rohre und Geräte.

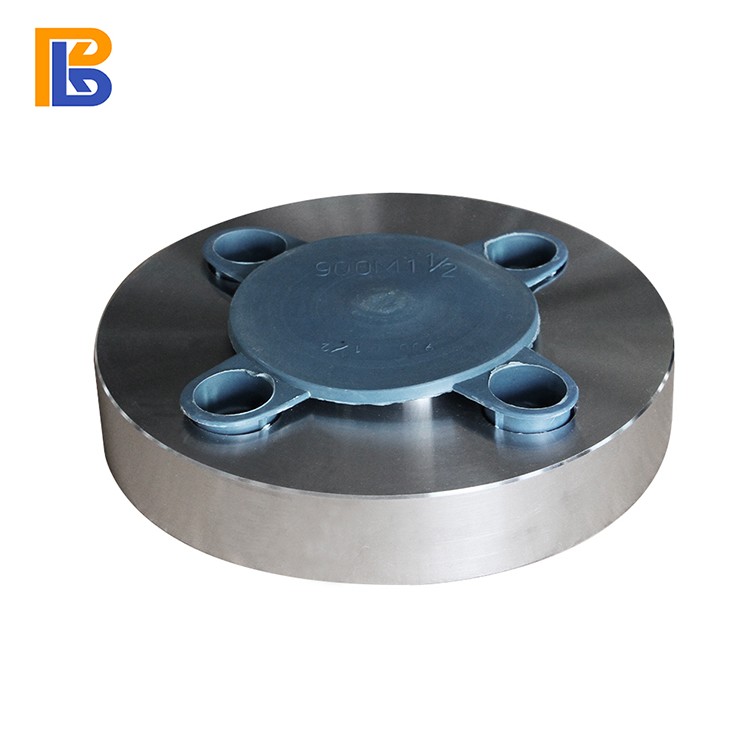

Je nach Verbindungstyp kann die Flanschverbindung unterteilt werden in: integralen Rohrflansch, Stahlrohrflansch, Gewindeflansch, Aufsteckschweißflansch, Muffenschweißflansch, Überlappungsflansch, Schweißhalsflansch, Blindflansch, Schweißhalskragen usw.

Standard Flansche Internationales Standardsystem

Für die internationale Rohrflanschnorm gibt es zwei Hauptsysteme, nämlich das europäische Rohrflanschsystem der deutschen DIN (einschließlich der ehemaligen Sowjetunion) und das amerikanische Rohrflanschsystem des amerikanischen ANSI-Rohrflansches. Darüber hinaus gibt es japanische JIS-Rohrflansche, die jedoch in der Regel nur für öffentliche Arbeiten in petrochemischen Anlagen verwendet werden und international nur geringe Auswirkungen haben. Führen Sie nun die nationalen Rohrflansche wie folgt ein:

Europäischer Systemrohrflansch, vertreten durch Deutschland und die ehemalige Sowjetunion.

Amerikanischer Systemrohrflanschstandard, dargestellt durch ANSI B16.5 und ANSI B 16.47.

Britische und französische Rohrflanschnormen mit jeweils zwei Gehäuseflanschnormen.

Zusammenfassend lässt sich der internationale Standard für Rohrflansche als zwei verschiedene, nicht austauschbare Rohrflanschsysteme zusammenfassen: ein von Deutschland vertretenes europäisches Rohrflanschsystem; der andere wird von den Vereinigten Staaten vertreten. Amerikanisches Rohrflanschsystem.

IOS7005-1 ist eine Norm, die 1992 von der Internationalen Organisation für Normung veröffentlicht wurde. Diese Norm ist eigentlich eine Norm für Rohrflansche, die zwei Serien von Rohrflanschen aus den USA und Deutschland kombiniert. Die Rohrflanschverbindungen der beiden Systeme sind unterschiedlich groß und können nicht angepasst werden.

Die Rohrflansche der beiden Systeme sind je nach Druckniveau am besten geeignet, dh das europäische System beträgt 0,25, 0,6, 1,0, 1,6, 2,5, 4,0, 6,3, 10,0, 16,0, 25,0, 32,0, 40,0 MPa und die Das amerikanische System ist 1.0, 2.0. 5,0, 11,0, 15,0, 26,0, 42,0 MPa.

Fertigungsprozess

Der Produktionsprozess ist hauptsächlich in vier Typen unterteilt: Schmieden, Gießen, Schneiden und Walzen.

Gussflansch und geschmiedeter Flansch

Die Flansche werden gegossen, die Form des Rohlings ist genau, das Verarbeitungsvolumen ist gering und die Kosten sind gering, aber es gibt Gussfehler (Poren, Risse, Einschlüsse); Der innere Fluss der Gussteile ist schlecht (wenn es sich um ein Schneidteil handelt, ist der Stromlinientyp schlechter).

Geschmiedete Flansche haben im Allgemeinen einen geringeren Kohlenstoffgehalt als gegossene Flansche und sind nicht leicht zu rosten. Schmiedeteile haben eine gute stromlinienförmige Form, eine kompakte Struktur und bessere mechanische Eigenschaften als gegossene Flansche. Wenn der Schmiedevorgang nicht ordnungsgemäß ist, treten große oder ungleichmäßige Körner auf und es treten Härtungsrisse auf. Höher als gegossener Flansch.

Schmiedeteile können höheren Scher- und Zugkräften standhalten als Gussteile.

Der Vorteil des Gusses besteht darin, dass es eine kompliziertere Form erzeugen kann und die Kosten relativ gering sind;

Der Vorteil des Schmiedens besteht darin, dass die innere Struktur gleichmäßig ist und keine schädlichen Defekte wie Poren und Einschlüsse im Gussstück vorhanden sind.

Anders als beim Produktionsprozess ist der Unterschied zwischen dem Gussflansch und dem geschmiedeten Flansch, wie z. B. dem Zentrifugalflansch, einer der Gussflansche.

Der Fliehkraftflansch gehört zum Produktionsflansch des Präzisionsgussverfahrens. Diese Art des Gießens ist viel dünner als gewöhnliche Sandgussstrukturen und die Qualität wird stark verbessert. Es ist nicht leicht, Probleme wie lose Struktur, Poren und Trachom zu haben.

Zunächst müssen wir verstehen, wie der Fliehkraftflansch durch Schleuderguss hergestellt und zu einem flachen Schweißflansch verarbeitet wird. Das Produkt zeichnet sich durch folgende Prozessschritte aus:

1 Der ed-Rohstoffstahl wird in einem Zwischenfrequenz-Elektroofen geschmolzen, damit die Temperatur des geschmolzenen Stahls 1600-1700 ° C erreicht;

2 Vorheizen der Metallform auf 800-900 ° C, um eine konstante Temperatur aufrechtzuerhalten;

3 Starten Sie die Zentrifuge und injizieren Sie den geschmolzenen Stahl in Schritt 1 nach dem Vorheizen in Schritt 2 in die Metallform.

4 Gussteile werden natürlich 1-10 Minuten auf 800-900 ° C abgekühlt;

5 Kühlen Sie mit Wasser auf nahezu normale Temperatur ab und entformen Sie es, um den Guss zu entfernen.

Werfen wir einen Blick auf den Produktionsprozess geschmiedeter Flansche:

Der Schmiedevorgang besteht im Allgemeinen aus den folgenden Schritten: Hochwertiges Knüppelstanzen, Erhitzen, Formen und Schmieden des Schmiedens. Der Schmiedevorgang ist freies Schmieden, Gesenkschmieden und Filmschmieden. Zum Zeitpunkt der Herstellung werden je nach Qualität der Schmiedeteile und Anzahl der Produktionschargen unterschiedliche Schmiedemethoden festgelegt. Die Produktivität beim freien Schmieden ist gering, die Bearbeitungszugabe ist groß, aber das Werkzeug ist einfach und die Vielseitigkeit ist groß. Daher wird es häufig zum Schmieden eines einzelnen Stücks und einer kleinen Menge von Schmiedeteilen mit einer einfachen Form verwendet. Zu den kostenlosen Schmiedeausrüstungen gehören Drucklufthammer, Dampf-Luft-Hammer und hydraulische Presse, die für die Herstellung kleiner, mittlerer und großer Schmiedeteile geeignet sind. Das Gesenkschmieden zeichnet sich durch hohe Produktivität, einfache Bedienung sowie einfache Mechanisierung und Automatisierung aus.

Der grundlegende Prozess des freien Schmiedens: Beim freien Schmieden wird die Form des Schmiedens allmählich durch einen grundlegenden Verformungsprozess geschmiedet. Die grundlegenden Prozesse des freien Schmiedens sind Stauchen, Verlängern, Stanzen, Biegen und Schneiden.

Stauchen Stauchen ist ein Vorgang, bei dem das Rohmaterial in axialer Richtung geschmiedet wird, um seine Höhe zu verringern und den Querschnitt zu vergrößern. Dieses Verfahren wird üblicherweise zum Schmieden von Zahnradrohlingen und anderen scheibenförmigen Schmiedeteilen verwendet. Die Höhen und Tiefen werden in zwei Arten unterteilt: alle Störungen und Teilschmieden.

Verlängerung Die Verlängerung ist ein Schmiedevorgang, der die Länge des Rohlings erhöht und den Querschnitt verringert. Es wird normalerweise zur Herstellung von Wellenrohlingen wie Drehspindeln und Pleueln verwendet.

Stanzen Ein Schmiedevorgang, bei dem ein Stempel ein Durchgangsloch oder ein Durchgangsloch ohne Verwendung eines Stempels stanzt.

Biegen Ein Schmiedevorgang, bei dem ein Knüppel in einen bestimmten Winkel oder eine bestimmte Form gebogen wird.

Torting Ein Schmiedevorgang, bei dem ein Teil eines Rohlings relativ zu einem anderen Teil um einen bestimmten Winkel gedreht wird.

Schneiden des Schmiedevorgangs zum Teilen des Rohlings oder Schneiden des Materials.

Gesenkschmieden

Das Gesenkschmieden wird zusammenfassend als Modellschmieden bezeichnet, und der erhitzte Rohling wird in eine Schmiedegießform gegeben, die an der zu schmiedenden Gesenkschmiedevorrichtung befestigt ist. 1. Grundlegender Prozess des Gesenkschmiedens Der Prozess des Gesenkschmiedens: Schneiden, Erhitzen, Vorschmieden, Endschmieden, Stanzen, Trimmen, Abschrecken und Anlassen, Kugelstrahlen. Häufig verwendete Verfahren sind Stauchen, Verlängern, Biegen, Stanzen und Formen.

Gemeinsame Gesenkschmiedeausrüstung Zu den üblichen Gesenkschmiedegeräten gehören Gesenkschmiedehammer, Heißwerkzeugschmiedepresse, Flachschmiedemaschine und Reibpresse.

Im Allgemeinen sind geschmiedete Flansche von besserer Qualität, die im Allgemeinen durch Gesenkschmieden hergestellt werden, mit feiner Kristallstruktur und hoher Festigkeit, natürlich ist der Preis auch teurer.

Sowohl der gegossene Flansch als auch der geschmiedete Flansch sind übliche Verfahren zur Herstellung von Flanschen. Siehe die Festigkeitsanforderungen der zu verwendenden Teile. Wenn die Anforderungen nicht hoch sind, können Sie auch den Drehflansch verwenden.

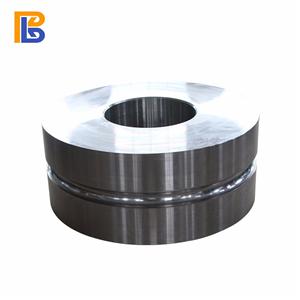

Schneidflansch

Auf der Mittelplatte wird die Scheibe mit dem Innendurchmesser und dem Innendurchmesser des Flansches mit der Bearbeitungsmenge direkt ausgeschnitten und das Bolzenloch und die Wasserleitung bearbeitet. Der so hergestellte Flansch wird als Schnittflansch bezeichnet, und der maximale Durchmesser eines solchen Flansches ist auf die Breite der Mittelplatte begrenzt.

Rollflansch

Das Schneiden der Streifen mit der Mittelplatte und das anschließende Rollen zu einem Kreis wird als Walzen bezeichnet und zur Herstellung einiger großer Flansche verwendet. Nachdem das Aufwickeln erfolgreich ist, wird das Schweißen durchgeführt, und dann wird das Abflachen durchgeführt, und dann wird der Prozess der Wasserlinie und des Bolzenlochs verarbeitet.

Produktionsstandards

Nationaler Standard: GB / T9112-2000 (GB9113 · 1-2000 ~ GB9123? 4-2000)

Standards des Ministeriums für chemische Industrie: HG5010-52 ~ HG5028-58, HGJ44-91 ~ HGJ65-91, Serie HG20592-2009, Serie HG20615-2009

Standard des Maschinenministeriums: JB81-59 ~ JB86-59, JB / T79-94 ~ JB / T86-94, JB / T74-1994 [1] Druckbehälterstandard: JB1157-82 ~ JB1160-82, JB4700-2000 ~ JB4707 - 2000 B16.47A / B B16.39 B16.

Wir werden für jedes Schmiedestück immer das am besten geeignete Verfahren auswählen, um in kürzester Vorlaufzeit ein Produkt von stabiler Qualität herzustellen. Wir garantieren, dass unser Lieferprodukt die längste Lebensdauer ähnlicher Produkte hat und dabei äußerst kostengünstig ist. ...more